二 埋盲孔的相关IPC标准

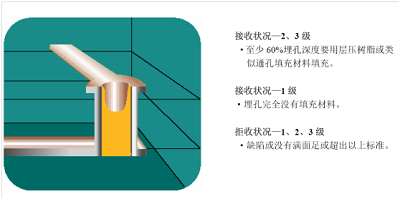

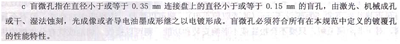

盲孔树脂填充(IPC-600G)

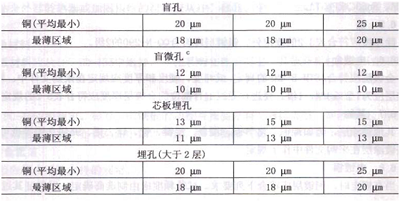

埋盲孔孔铜厚度要求(IPC-6012B)

三 埋盲孔加工的难点

薄板电镀

多次电镀,铜厚均匀性及蚀刻难度增加

盲孔与通孔的对准度

翘曲度

两次及两次以上压合时,内层芯板的收缩

盲孔填胶

盲孔除胶

四 埋盲孔加工过程控制的要点

内层钻孔

叠板时板需平整,不可有弓曲

加工时压脚需压紧铝片,防止产生较大毛刺

薄板(<3mm)打磨时用硬板垫在下面,防止打磨变形

内层沉铜、加厚

沉铜前磨板机清洗

全板镀时<5mm芯板使用薄板框加工

全板镀后全部用1500#砂纸打磨

孔铜厚度根据IPC标准进行加工,工程MI将要求铜厚注明清楚

内层图形、检验

前处理磨板时需做磨痕测试,<15mm板在IS机过微蚀再在宇宙磨板机上开第一组磨刷轻磨加工,保证板面不可有氧化。

对位时居中对称,保证板边四角对位PAD不可有破环现象。

检查板四角对位PAD不可有破环现象。

压合

薄板注意调整空铆高度。

钢板清洁,防止凹痕内的胶除不净。

离型膜不可有皱折,流胶太多,影响除胶效果

钻靶时盲孔层朝上钻靶。

钻靶时每5PNL翻面检查有无偏位现象。

盲孔填充不可使用S1000B及S1000-2B的PP。

除胶

盲孔除胶在沉铜做去钻污处理,去钻污后再在宇宙磨板机上磨板处理

未去除干净的板只可手工打磨

微蚀

微蚀前抽测板面铜厚,如有差异(板面平均值间≥10um),分类微蚀。

微蚀前首件确认参数,保证微蚀次数为偶数次,并微蚀时正反面所过次数一致。

微蚀时抽测板面铜厚,如有异常,及时停止加工,重新调整加工参数。

微蚀时按PNL数添加药品,保持微蚀液稳定。

钻孔

装板时双手执板,水平套入定位钉,不可强拍套入,防止损坏靶孔。

加工前首件检查测试孔,确认偏位和收缩情况,如有破环,通知工程师处理。

外层图形、检查

使用黄片对位,十倍镜检查通孔与盲孔的对准度,参考板边四角的盲孔对位PAD。

外层检查时用十倍镜检查盲孔的对准度,不可破环。

蚀刻

蚀刻前先找出并测量最小线宽,做首件确认合格后再生产。

加工时注意检查盲孔边缘和BGA处的蚀刻效果,防止出现欠腐蚀和蚀刻不净的现象。